اکستروژن لوله، فرآیندی حیاتی در دنیای امروز است که امکان تولید لوله پلی اتیلن با چگالی بالا (HDPE) را فراهم میکند. این لوله ها در پروژههای ساختمانی مختلفی مانند خطوط گاز، سیستمهای آبی، فاضلاب و کانالهای آبیاری ضروری هستند. این مقاله بررسی میکند که چگونه مواد پلاستیکی به لوله های HDPE بادوام و چندکاره تبدیل میشوند، اصطلاحات فنی مورد استفاده در این صنعت، و انتخاب مواد برای کاربرد های خاص، همه ی این ها در این مقاله جمع آوری شده است. چه با لوله های پلاستیکی کار میکنید و چه به زیرساخت های اطراف خود مانند جادهها، پل ها، راهآهن ها و غیره علاقهمند هستید، این راهنمای جامع اطلاعات ارزشمندی درباره فناوری اکستروژن لوله ارائه میدهد.

آشنایی با فرآیند اکستروژن لوله

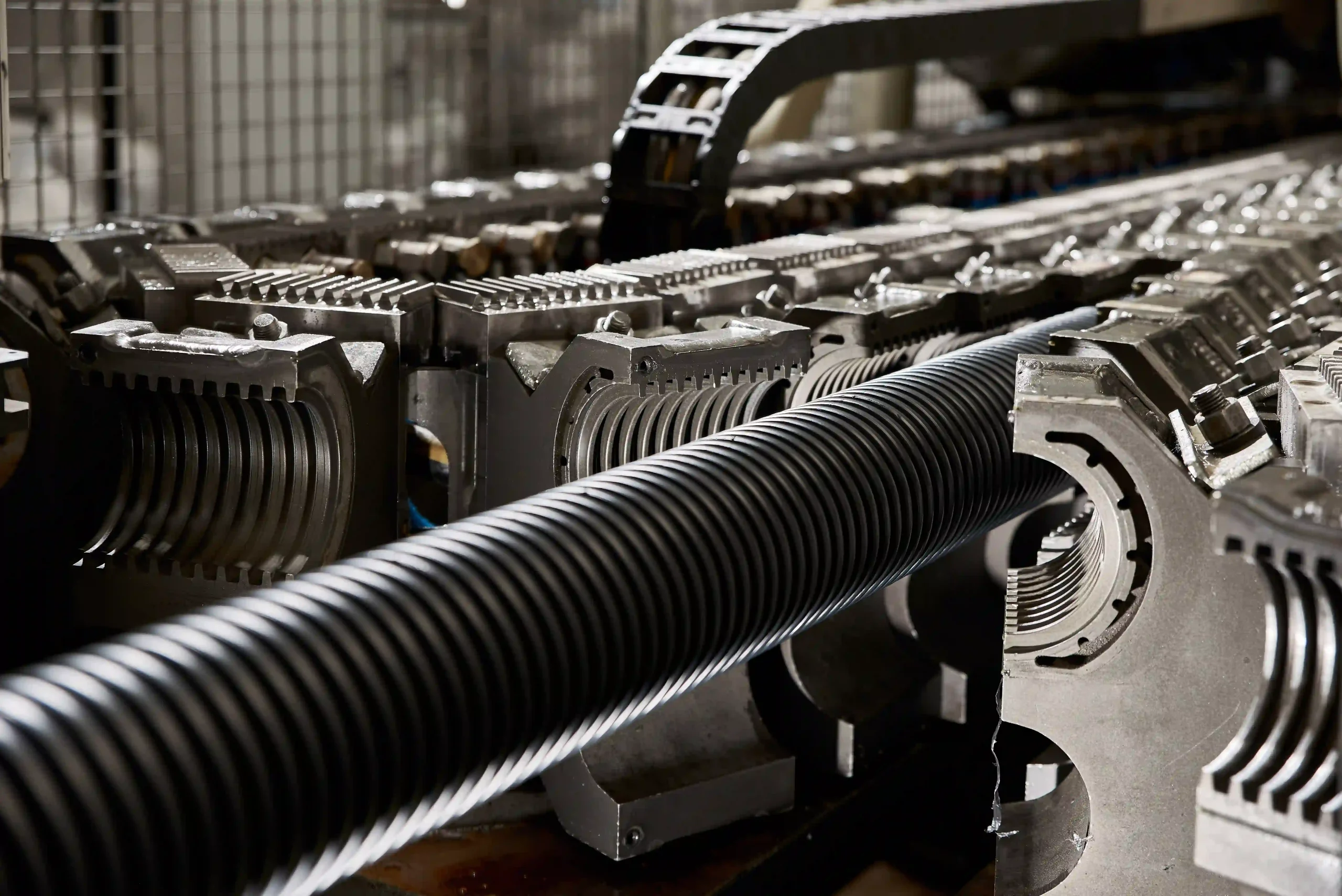

فرآیند اکستروژن لوله، با ذوب گرانول های پلاستیکی، معمولاً HDPE، در یک اکسترودر آغاز میشود. این اکسترودر، یک سیلندر بلند با یک پیچ داخلی است که گرانول پلاستیک را با چرخش پیچ و کشیدن آن ها از طریق سیلندر گرم و ذوب میکند. پلاستیک مذاب سپس از طریق یک قالب عبور داده میشود و شکل لوله به خود میگیرد. برای تثبیت ساختار، لوله با استفاده از آب یا هوا خنک میشود و سپس به طولهای مورد نظر برش داده شده و برای کنترل کیفیت آماده میگردد. این فرآیند پیوسته باعث کارایی و یکنواختی در محصول نهایی میشود.

نقش اکسترودر در تولید لوله

اکسترودر در فرآیند اکستروژن لوله، سه وظیفه اصلی انجام میدهد:

- گرمایش و ذوب کردن: گرمایش کنترل شده گرانول های پلاستیک را به حالت قابل استفاده ذوب میکند.

- مخلوطسازی: پیچ مذاب را یکنواخت میکند که برای خواص فیزیکی یکدست ضروری است.

- راندن مذاب از طریق قالب: پیچ پلاستیک مذاب را از طریق قالب هدایت میکند و شکل لوله را ایجاد میکند.

اکسترودر های تک پیچ در مقابل دو پیچ (single screw vs twin screw)

دو نوع اصلی از اکسترودر ها در تولید لوله استفاده میشوند:

- Single Screw

این اکسترودر ها مقرون به صرفه و قابل اعتماد هستند و برای کاربر دهای سادهتر و مواد با پیچیدگی کمتر ایدهآل هستند.

- Twin Screw

با داشتن دو پیچ، برای موادی که نیاز به مخلوط سازی زیاد یا ترکیبات سخت برای پردازش دارند، مناسبتر هستند. این اکسترودر ها قابلیت های مخلوط سازی پیشرفته، تهویه و انعطافپذیری بیشتری در برخورد با مواد مختلف ارائه میدهند.

انتخاب بین اکسترودر تکپیچ و دوپیچ به نوع لوله، مواد، خواص فیزیکی مورد نظر و نیازهای بهرهوری تولید بستگی دارد.

HDPE مقایسهPVC

هنگام طراحی و اجرای پروژه های پایپینگ، انتخاب ماده مناسب برای لوله ها یکی از تصمیمات کلیدی است. دو ماده پرکاربرد در این حوزه، پلی اتیلن با چگالی بالا (HDPE) و پلی وینیل کلراید (PVC) هستند که هر کدام مزایا و کاربردهای خاص خود را دارند. انتخاب میان این دو ماده به نوع کاربرد، شرایط عملیاتی، و بودجه پروژه بستگی دارد.

ویژگی های HDPE

لوله های HDPE، به دلیل انعطافپذیری بالا و مقاومت در برابر خوردگی و مواد شیمیایی، به گزینهای ایدهآل برای سیستمهای زیرساختی حساس مانند خطوط انتقال آب، گاز و فاضلاب تبدیل شدهاند. انعطاف این ماده امکان استفاده در شرایط محیطی مختلف، حتی در زمینهای ناهموار و تغییرات دمایی گسترده را فراهم میکند. علاوه بر این، استحکام کششی بالای HDPE به آن اجازه میدهد تا فشارهای داخلی و خارجی را به خوبی تحمل کند، بدون آنکه دچار شکست یا ترکخوردگی شود. این ویژگیها HDPE را به گزینهای مطمئن برای کاربردهای طولانیمدت تبدیل کرده است، جایی که دوام و قابلیت اطمینان اهمیت بالایی دارند.

ویژگی های PVC

در مقابل، PVC به دلیل سختی ذاتی، هزینه پایینتر، و مقاومت بالا در برابر مواد شیمیایی و خوردگی، مادهای ایدهآل برای کاربردهای صنعتی و مسکونی است. این ماده به دلیل سبکی و نصب آسان، برای پروژههایی که نیاز به سرعت و صرفهجویی اقتصادی دارند، بسیار مناسب است. لولههای PVC اغلب در سیستمهای آبرسانی خانگی، فاضلاب و پایپینگ صنعتی که نیاز به تحمل مواد شیمیایی دارند، استفاده میشوند. ساختار سفت و سخت PVC، مقاومت بالایی در برابر فشار و ضربه فراهم میکند، در حالی که قابلیت سفارشیسازی آن، طیف وسیعی از نیازهای پروژهها را پوشش میدهد.

در نهایت، انتخاب میان HDPE و PVC به نیازهای خاص پروژه و شرایط عملیاتی وابسته است. اگر پروژهای به انعطافپذیری، دوام در برابر فشار بالا و مقاومت در برابر خوردگی نیاز داشته باشد، HDPE گزینه بهتری است. از سوی دیگر، برای کاربردهایی که به سختی، مقاومت شیمیایی و اقتصادی بودن نیاز دارند، PVC انتخاب مناسبی خواهد بود. با توجه به این ویژگیها، شناخت دقیق نیازهای پروژه میتواند به تصمیمگیری درست در انتخاب ماده کمک کند.

اهمیت انتخاب پلیمر

انتخاب مواد، استحکام، دوام و تناسب لوله برای کاربردهای خاص را تعیین میکند. ملاحظات کلیدی شامل موارد زیر است:

- مقاومت شیمیایی: توانایی مقاومت در برابر مواجهه با مواد شیمیایی.

- مقاومت حرارتی: حفظ خواص در دماهای عملیاتی.

- تحمل فشار: توانایی تحمل فشارهای داخلی و خارجی.

- دوام: مقاومت در برابر سایش، ضربه و عوامل محیطی مانند تابش فرابنفش.

مقایسه PE و PP

پلی اتیلن (PE) و پلی پرو پیلن (PP) به دلیل خواص منحصر به فرد خود ترجیح داده میشوند. سختی HDPE برای وظایف سنگینی مانند توزیع آب و گاز مناسب است، در حالی که سختی و مقاومت حرارتی لوله PP، آن را برای انتقال سیالات داغ ایدهآل میکند. تطبیق پذیری و مقاومت در برابر ترک خوردگی ناشی از تنش محیطی این مواد، آن ها را برای پروژههای بزرگ زیرساختی قابل اعتماد میکند.

مقایسه پلیاتیلن (PE) و پلیپروپیلن (PP)

پلیاتیلن (PE) و پلیپروپیلن (PP) دو پلیمر رایج و پرکاربرد در صنعت هستند که به دلیل ویژگیهای منحصربهفرد خود در بسیاری از پروژهها و کاربردهای زیرساختی ترجیح داده میشوند. هر یک از این مواد دارای ویژگیها و مزایای خاصی است که آنها را برای کاربردهای مختلف مناسب میکند.

ویژگی های پلی اتیلن (PE)

پلیاتیلن بهویژه در شکل پلیاتیلن با چگالی بالا (HDPE) به دلیل استحکام و سختی فوقالعاده خود شناخته شده است. این ماده مقاومت بالایی در برابر ضربه و فشار دارد و برای وظایف سنگین مانند توزیع آب و گاز بسیار مناسب است. انعطافپذیری بالای PE و توانایی آن در مقابله با شرایط محیطی سخت، آن را به گزینهای ایدهآل برای خطوط انتقال طولانی و شبکههای زیرزمینی تبدیل کرده است. علاوه بر این، مقاومت این ماده در برابر خوردگی و مواد شیمیایی باعث افزایش طول عمر و کاهش نیاز به نگهداری در سیستمهای انتقال سیال میشود.

ویژگی های پلی پرو پیلن (PP)

در مقابل، پلیپروپیلن (PP) به دلیل مقاومت حرارتی بالاتر و سختی بیشتر، در کاربردهایی که نیاز به انتقال سیالات داغ یا تحمل دماهای بالا دارند، برتری دارد. این ماده معمولاً در سیستمهای صنعتی و کاربردهایی مانند انتقال سیالات شیمیایی و حرارتی استفاده میشود. علاوه بر این، PP به دلیل ساختار کریستالیتر خود نسبت به PE، مقاومت بالاتری در برابر خزش دارد و برای استفاده در سیستمهایی که نیاز به دوام مکانیکی بیشتری دارند، مناسبتر است.

تطبیقپذیری و اعتماد در پروژههای بزرگ

هر دو ماده تطبیقپذیری فوقالعادهای از خود نشان میدهند و به دلیل مقاومت بالا در برابر ترکخوردگی ناشی از تنش محیطی، برای پروژههای زیرساختی بزرگ مانند شبکههای آبرسانی، خطوط انتقال گاز و پروژههای صنعتی قابل اعتماد هستند. توانایی آنها در تحمل فشارهای محیطی و عملکرد پایدار در شرایط مختلف، PE و PP را به انتخابی مناسب برای کاربردهای حساس تبدیل کرده است.

در نتیجه، انتخاب بین PE و PP به کاربرد خاص و نیازهای پروژه بستگی دارد. در حالی که PE برای وظایف سنگینتر و شرایط محیطی سخت مناسب است، PP به دلیل ویژگیهای حرارتی و مکانیکی خود، انتخابی بهتر برای سیستمهایی است که نیاز به انتقال سیالات داغ یا مواد شیمیایی دارند.

وظیفه سر قالب Die head

سر قالب با تبدیل پلیمر مذاب به یک لوله پیوسته، شکل و اندازه لوله را تعیین میکند. طراحی آن جریان یکنواختی را تضمین میکند و از ناهنجاریها و نقص ها جلوگیری میکند.

مخازن خنککننده و واحد های کالیبراسیون

- :cooling tank از آب یا سایر رسانه های خنککننده برای جامد کردن لوله استفاده میکنند.

- واحدهای کالیبراسیون: با اعمال فشار خلاء، ابعاد لوله را تثبیت میکنند و دقت در قطر و ضخامت را تضمین میکنند.

Downstream equipment

تجهیزات پایین دستی به تمام ماشین آلاتی اشاره دارد که پس از فرآیند اکستروژن برای شکل دهی و بهبود لوله استفاده میشوند و ویژگیها و ابعاد نهایی آن را تعیین میکنند. در ادامه به پروسه ی مراحل تجیهزات پایین دستی، پرداخته ایم:

- واحدهای کشش: کشش یکنواخت لوله، ضخامت دیواره یکنواخت را تضمین میکند.

- اره های برش: لوله ها را به طولهای مشخص برش میدهند.

- Belling Machines: انتهای لوله را برای اتصال آسان گرم و شکلدهی میکنند.

چالشها و راهحلها در اکستروژن لوله پلاستیکی

پرداختن به مشکلات رایج

عوامل کلیدی شامل:

- کنترل دما: کنترل دقیق، ذوب یکنواخت و جلوگیری از نقص ها را تضمین میکند.

- نرخ خنکسازی: خنکسازی آهسته و یکنواخت از تغییر شکل و تنش داخلی جلوگیری میکند.

- کیفیت خنککننده: نگهداری منظم عوامل خنککننده نتایج یکسانی را تضمین میکند.

تضمین کیفیت بالای لوله های HDPE

عوامل کلیدی شامل:

- کیفیت مواد: استفاده از HDPE با کیفیت بالا یکنواختی و استحکام را تضمین میکند.

- طراحی قالب و کالیبراسیون: طراحیهای پیشرفته و واحد کالیبراسیون دقیق دقت ابعادی را حفظ میکنند.

- پایش فرآیند: سیستمهای زمان واقعی امکان تصحیح سریع را برای کاهش ضایعات و تضمین کیفیت فراهم میکنند.

بهبود بهره وری و کاهش ضایعات

عوامل کلیدی شامل:

- اتوماسیون: دما، سرعت و خنکسازی را بهینه میکند و خطا ها را کاهش میدهد.

- بازیافت ضایعات: امکان استفاده مجدد از مواد معیوب را فراهم کرده و ضایعات را کاهش میدهد.

- نگهداری پیش بینی شده: از خرابی تجهیزات جلوگیری میکند و بهرهوری را افزایش میدهد.

اکستروژن چند لایه

این فناوری لایه های مختلف مواد را برای بهبود عملکرد محصول ترکیب میکند. به عنوان مثال، استفاده از مواد بازیافتی در لایه داخلی و HDPE جدید در لایههای بیرونی باعث بهبود استحکام و کاهش تاثیرات زیستمحیطی میشود.

نوآوری در ترکیب مواد و افزودنی

- پایدارکنندههای UV و آنتیاکسیدانها: از لولهه ا در برابر نور خورشید و تخریب محافظت میکنند.

- تعدیلکنندههای ضربه: سختی و دوام را افزایش میدهند.

پایداری و بازیافت

روندهای آینده بر موارد زیر تأکید دارند:

- استفاده بیشتر از مواد بازیافتی.

- توسعه پلیمرهای زیستتجزیهپذیر.

- فناوریهای پیشرفته بازیافت برای پلاستیکهای مختلط.

راهنمای انتخاب خطوط اکستروژن

انتخاب خط اکستروژن لوله مناسب، مستلزم در نظر گرفتن چندین عامل کلیدی است. دستگاه باید از مواد انتخابی پشتیبانی کند تا سازگاری و کارایی فرآیند تضمین شود. اندازه و دقت خط تولید باید با نیازهای پروژه مطابقت داشته باشد، در حالی که قابلیت تنظیم برای اندازهها و مواد مختلف لوله برای انعطافپذیری ضروری است. اکسترودرهای کم مصرف هزینههای عملیاتی را کاهش میدهند و سرمایهگذاری در ماشینآلات با کیفیت بالا دوام بلندمدت را با نیازهای نگهداری کمتر تضمین میکند. پشتیبانی فنی و آموزش قابل اعتماد برای عملکرد موثر و رفع مشکلات ضروری است. خطوط اکستروژن پیشرفته کیفیت برتر محصول، کاهش ضایعات، افزایش بهرهوری، صرفهجویی در انرژی و تطبیق با نیازهای در حال تغییر بازار را ارائه میدهند و آنها را به سرمایهگذاری ارزشمند برای تولید پایدار و رقابتی تبدیل میکنند.

- سازگاری مواد: اطمینان حاصل کنید که دستگاه از مواد انتخابی پشتیبانی میکند.

- ظرفیت تولید: اندازه و دقت خط را با نیازهای پروژه تطبیق دهید.

- انعطافپذیری فرآیند: قابلیت تنظیم در اندازهها و مواد لوله را جستجو کنید.

- بهرهوری انرژی: اکسترودر های صرفهجو در انرژی را انتخاب کنید.

- دوام و نگهداری: در ماشین های با کیفیت بالا برای صرفه جویی بلندمدت سرمایهگذاری کنید.

- پشتیبانی فنی: اطمینان حاصل کنید که خدمات پس از فروش و آموزش قابل اعتمادی ارائه میشود.

تیم فنی و مهندسی فولاد تبار در تقاطع تخصص و دقت در تلاش است راه حل های بی نظیری را در سیستم های تجاری، مهندسی و صنعتی ارائه دهد. ما در مجموعه فولاد تبار، به دنبال آموزش مطالب علمی در زمینه piping material هستیم تا بتوانیم باعث افزایش مهارت های فنی و مهندسی شما باشیم تعهد ما شما را به اهداف عملیاتی خود تضمین می نماید.

با ما همراه شوید تا عملکرد مهندسی خود را با راه حل های نوآورانه و قابل اعتماد ارتقا دهید

دیدگاهتان را بنویسید